Jahr

Year | Titel/Autor:in

Title/Author | Publikationstyp

Publication Type |

|---|

| 2024 |

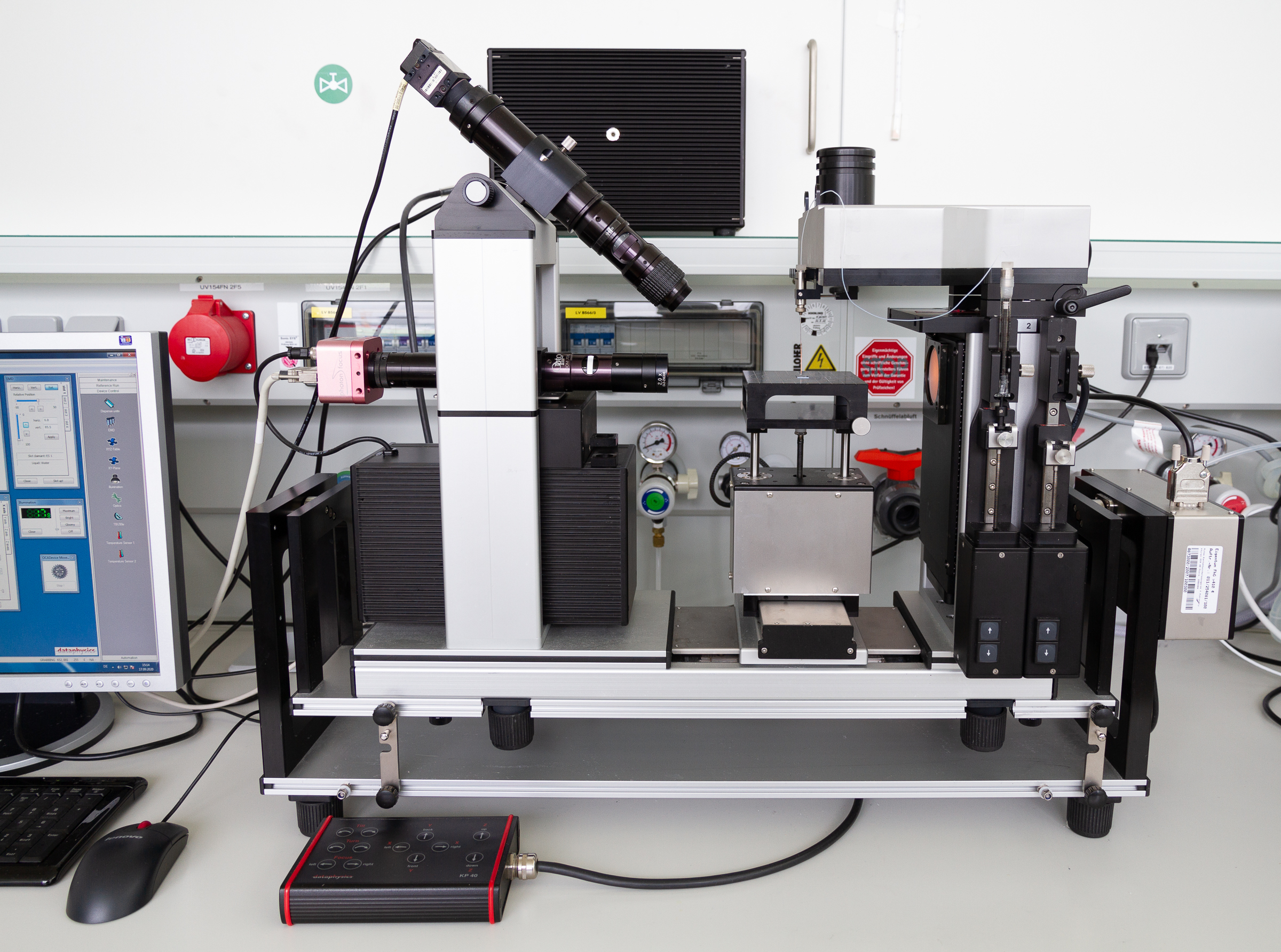

How ozone traces degrade polyimide humidifier membranes for fuel cells

Ilk, Daniel; Frick, Viktoria; Hänel, Christopher; Götz, Tobias; Schiestel, Thomas; Schoemaker, Michael; Hoster, Harry Ernst |

Zeitschriftenaufsatz

Journal Article

|

| 2023 |

Integrierte Wasseraufbereitung für die Wasserelektrolyse mittels osmotischer Membrandestillation

Schiestel, Thomas; Götz, Tobias; Hänel, Christopher; Elkin, Bentsian |

Patent

|

| 2023 |

Proof of Concept for O2 Removal with Multiple LCCF Membranes Accommodated in the Effluent of a CO2 Plasma Torch

Antunes, Rodrigo; Wiegers, Katharina; Hecimovic, Ante; Kiefer, Christian K.; Buchberger, Stefan; Meindl, Arne; Schiestel, Thomas; Schulz, Andreas; Walker, Matthias; Fantz, Ursel |

Zeitschriftenaufsatz

Journal Article

|

| 2023 |

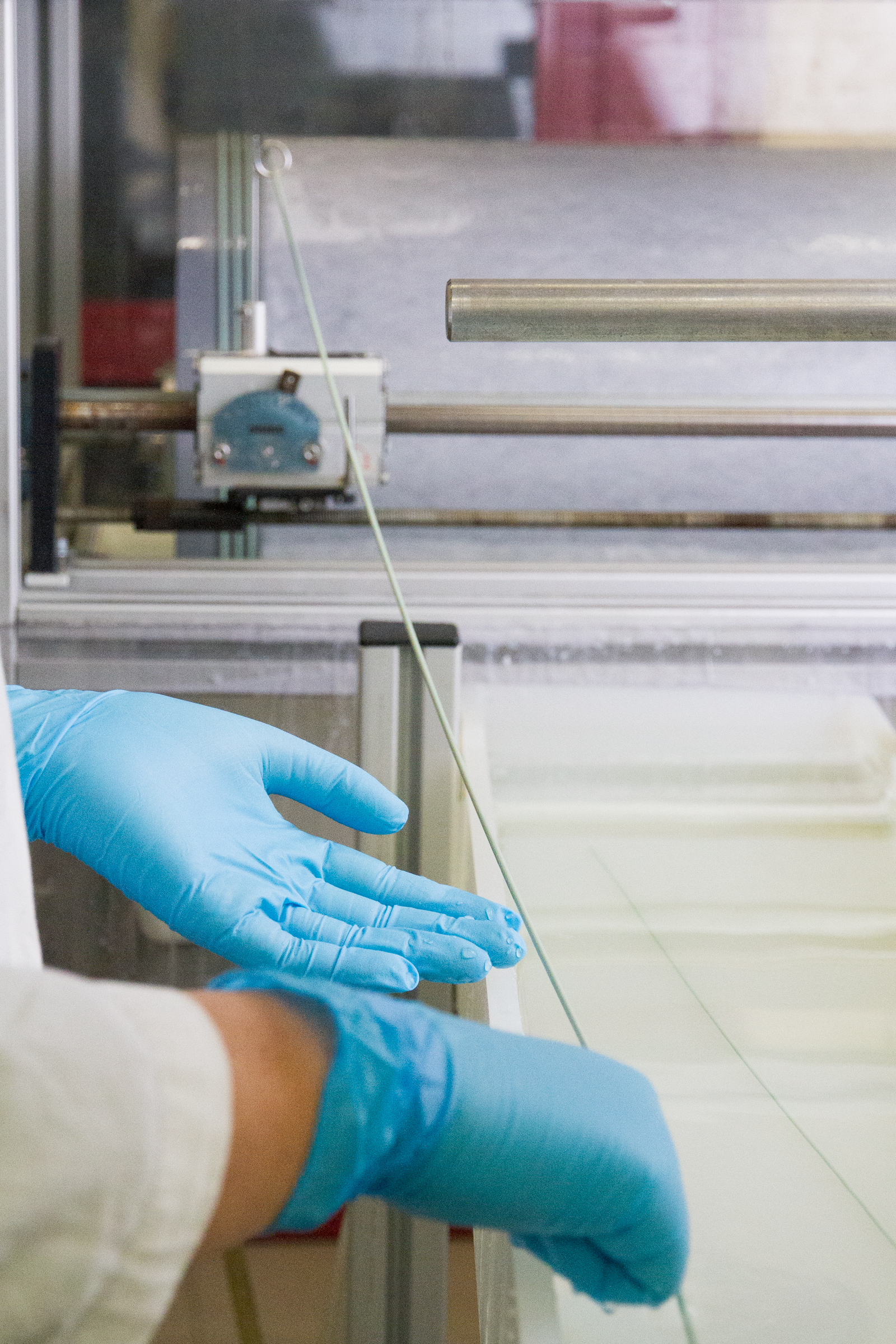

Cellulose Acetate Hollow Fiber Membranes for Forward Osmosis Using the Green Solvent Agnique AMD 3 L

Götz, Tobias; Achenbach, Birk; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2023 |

Block copoly(phenylquinoxaline)s as potential ionomers for proton exchange membranes

Janietz, Silvia; Egorov-Brening, Tatjana; Schiestel, Thomas; Götz, Tobias |

Zeitschriftenaufsatz

Journal Article

|

| 2023 |

The impact of air contaminants on humidifier membrane performance

Ilk, Daniel; Frick, Viktoria; Hänel, Christopher; Schiestel, Thomas; Schoemaker, Michael; Kraus, Holger; Hoster, Harry Ernst |

Zeitschriftenaufsatz

Journal Article

|

| 2022 |

Mixed-Matrix Membrane Adsorbers for the Simultaneous Removal of Different Pharmaceutical Micropollutants from Water

Übele, Sarah; Götz, Tobias; Ulbricht, M.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2022 |

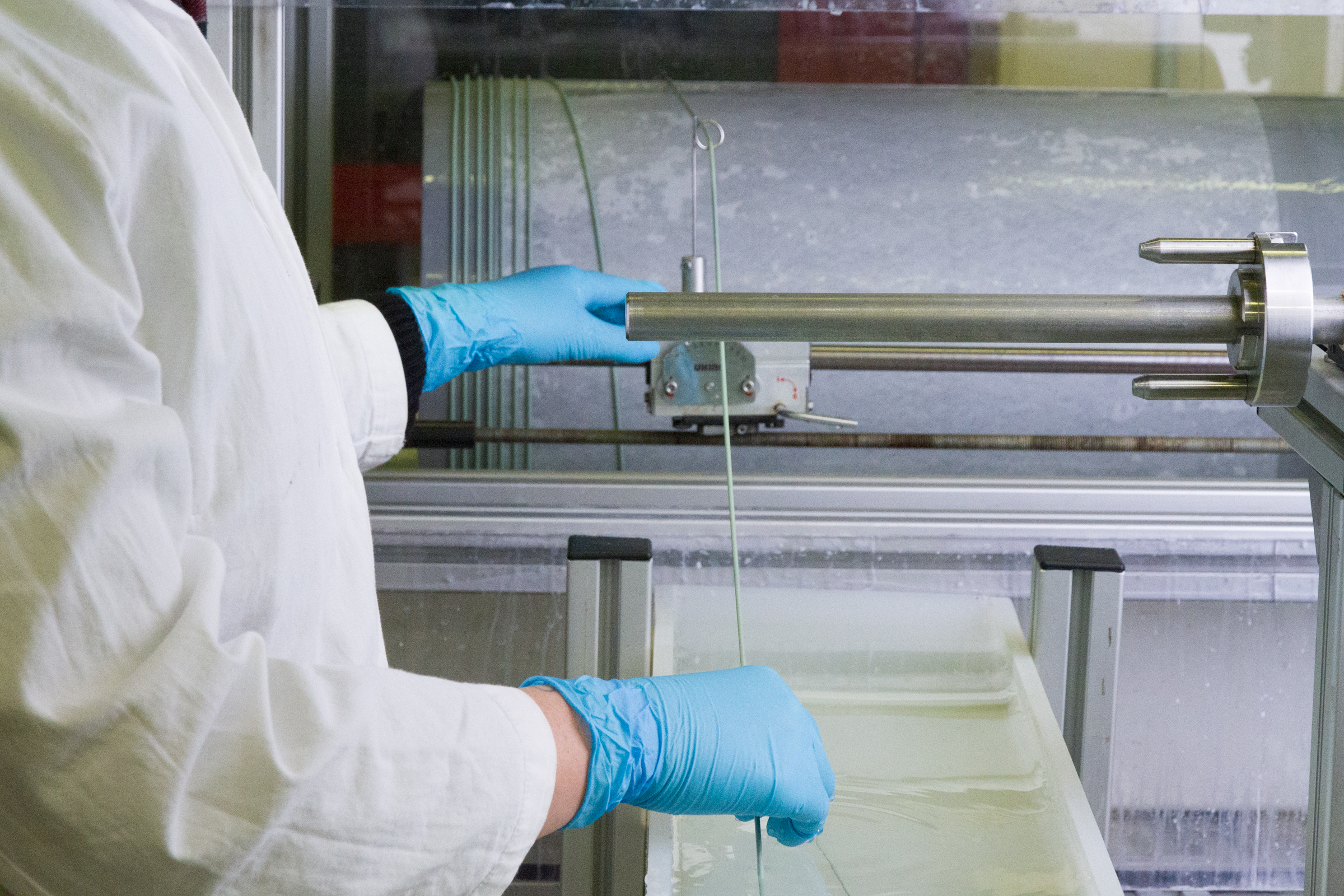

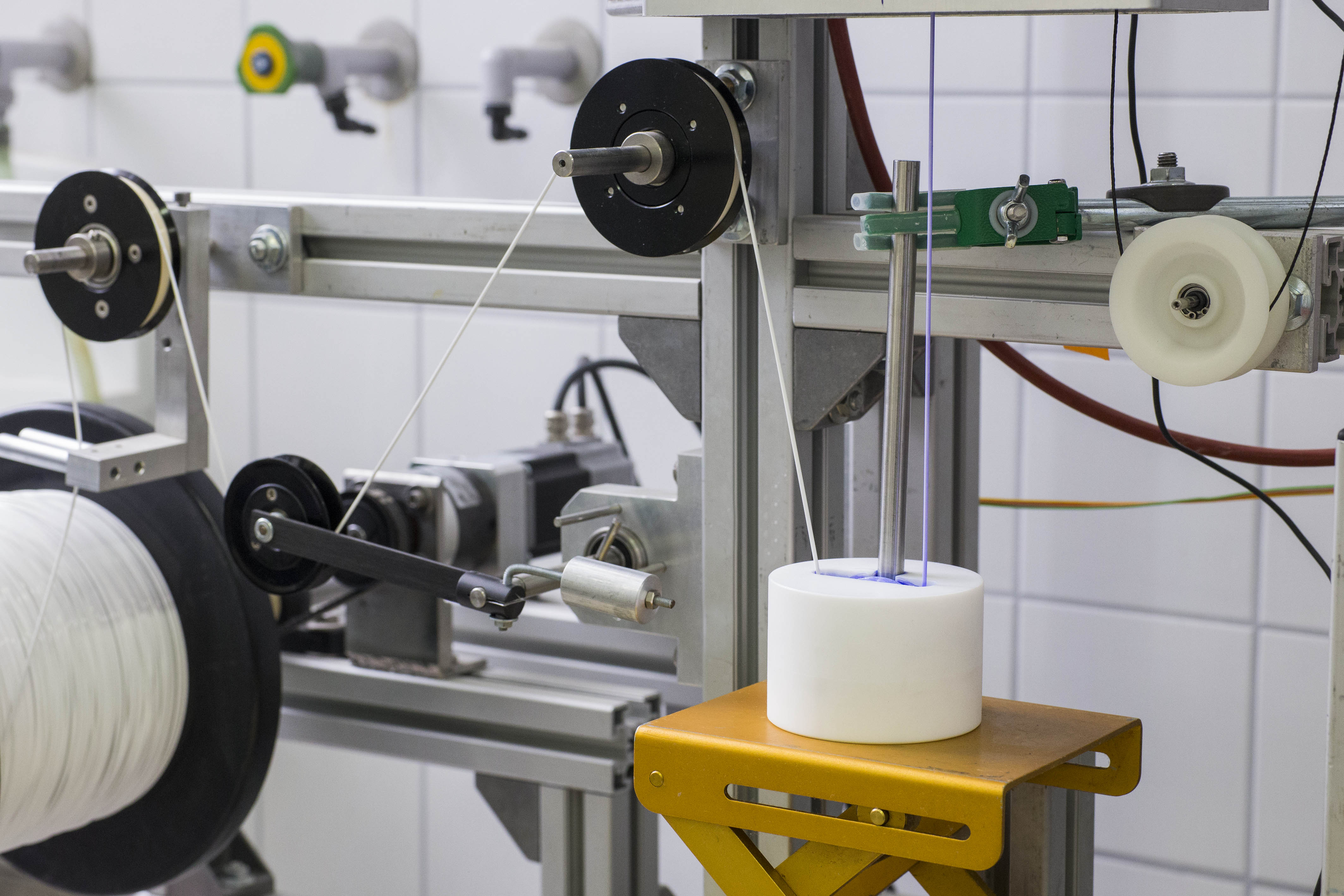

High-flux CO2-stable oxygen transport hollow fiber membranes through surface engineering

Buck, F.; Bunjaku, O.; Caro, J.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Poly(ether sulfone) hollow fiber membranes prepared via nonsolvent-induced phase separation using the green solvent Agnique® AMD 3 L

Übele, Sarah; Johann, Kai S.; Götz, Tobias; Gronwald, Oliver; Ulbricht, Mathias; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Neue Materialien und Verfahren zur Spurenstoffelimination - eine vergleichende Messstudie zur Entfernung von Diclofenac. Teil 1: Sorption

Gehrke, Ilka; Bertling, Ralf; Blömer, Jan; Somborn-Schulz, Annette; Übele, Sarah; Schiestel, Thomas; Gawel, Alina; Schemel, Christian; Mackenzie, Katrin; Wolters, Ralf; Kozariszczuk, Matthias; Kamp, Johannes; Wessling, Matthias; Simon, Ramona G.; Mangold, Klaus-Michael; Haupt, Dennis; Sievers, Michael; Muddemann, Thorben; Kunz, Ulrich; Schießer, Yuliya; Schwarz, Dana; Weißflog, Janek; Schwarz, Simona; Wunder, Anke; Heppe, Katja; Heppe, Andreas; Beery, Matan |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Acid catalyzed cross-linking of polyvinyl alcohol for humidifier membranes

Michele, Andre; Paschkowski, Patrick; Hänel, Christopher; Tovar, Günter; Schiestel, Thomas; Southan, Alexander |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Neue Materialien und Verfahren zur Spurenstoffelimination - eine vergleichende Messstudie zur Entfernung von Diclofenac. Teil 2: Membranverfahren sowie oxidative und reduktive Verfahren

Gehrke, Ilka; Bertling, Ralf; Blömer, Jan; Somborn-Schulz, Annette; Übele, Sarah; Schiestel, Thomas; Gawel, Alina; Schemel, Christian; Mackenzie, Katrin; Wolters, Ralf; Kozariszczuk, Matthias; Kamp, Johannes; Wessling, Matthias; Simon, Ramona G.; Mangold, Klaus-Michael; Haupt, Dennis; Sievers, Michael; Muddemann, Thorben; Kunz, Ulrich; Schießer, Yuliya; Schwarz, Dana; Weißflog, Janek; Schwarz, Simona; Wunder, Anke; Heppe, Katja; Heppe, Andreas; Beery, Matan |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

MIEC Hollow-Fibre Membranes in a Plasma Membrane Reactor

Buck, F.; Wiegers, K.; Schulz, A.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Permeation improvement of LCCF hollow fiber membranes by spinning and sintering optimization

Buck, Frederic; Feldhoff, Armin; Caro, Jürgen; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Effect of plasma atmosphere on the oxygen transport of mixed ionic and electronic conducting hollow fiber membranes

Buck, F.; Wiegers, K.; Schulz, A.; Schiestel, Thomas |

Review

|

| 2021 |

Thermo-responsive mixed-matrix hollow fiber membranes

Götz, Tobias; Landzettel, Jan; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Keramische Hohlfasermembranen in einem Plasma-Membran-Reaktor

Buck, Frederic; Wiegers, Katharina; Schulz, Andreas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

Mixed-Matrix-Membranen mit adsorptiven Eigenschaften für die Abtrennung von Schadstoffen

Übele, Sarah; Leberle, Anna; Li, Miao; Jeske, Michael; Ulbricht, Mathias; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

Up-scaling transport in porous polymer membranes using asymptotic homogenization

Matthies, Jörn Henning; Hopp-Hirschler, Manuel; Übele, Sarah; Schiestel, Thomas; Osenberg, Markus; Manke, Ingo; Nieken, Ulrich |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

A novel plasma-assisted hollow fiber membrane concept for efficiently separating oxygen from CO in a CO2 plasma

Chen, G.; Buck, F.; Kistner, I.; Widenmeyer, Marc; Schiestel, Thomas; Schulz, A.; Walker, M.; Weidenkaff, Anke |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

Plasmainduzierte CO2-Spaltung mit Sauerstoffabtrennung durch MIEC-Hohlfasermembranen

Buck, Frederic; Wiegers, Katharina; Kistner, Irina; Schulz, Andreas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

Untersuchungen zur CO2-Konversion in einem Mikrowellenplasmabrenner

Wiegers, Katharina; Kistner, Irina; Buck, Frederic; Schiestel, Thomas; Schulz, Andreas; Walker, Matthias; Tovar, Günter |

Zeitschriftenaufsatz

Journal Article

|

| 2019 |

Einsatz von perowskitischen Hohlfasermembranen in einem Mikrowellenplasma

Buck, Frederic; Kistner, Irina; Rösler, Christoph; Schulz, Andreas; Walker, Matthias; Tovar, Günter; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2018 |

Influence of surface properties on the dip coating behavior of hollow fiber membranes

Jesswein, Isabel; Übele, Sarah; Dieterich, Alina; Keller, Silke; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2017 |

Biomimetic Block Copolymer Membranes for Reconstitution of Transmembrane Proteins

Müller, Michaela; Nussberger, S.; Bieligmeyer, Matthias; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2017 |

Continuous dip coating of PVDF hollow fiber membranes with PVA for humidification

Jesswein, Isabel; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2016 |

Mixed-matrix membrane adsorbers for the selective binding of metal ions from diluted solutions

Niedergall, Klaus; Kopp, Denis; Besch, Sandra; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2016 |

Effect of the operating temperature on hydrodynamics and membrane parameters in pressure retarded osmosis

Touati, Khaled; Tadeo, Fernando; Hänel, Christopher; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2016 |

Reconstitution of the membrane protein OmpF into biomimetic block copolymer-phospholipid hybrid membranes

Bieligmeyer, Matthias; Artukovic, Franjo; Nussberger, Stephan; Hirth, Thomas; Schiestel, Thomas; Müller, Michaela |

Zeitschriftenaufsatz

Journal Article

|

| 2015 |

Simple method for binding pollutants in water

Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2015 |

Effect of the feed and draw solution temperatures on PRO performance

Touati, Khaled; Hänel, Christopher; Tadeo, Fernando; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2015 |

Membranadsorber zur Abtrennung von Wertstoffen und Schadstoffen aus Wasser

Niedergall, Klaus; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2015 |

Energy recovery using salinity differences in a multi-effect distillation system

Touati, K.; Calle, A. de la; Tadeo, F.; Roca, L.; Schiestel, Thomas; Alarcón-Padilla, D.-C. |

Zeitschriftenaufsatz

Journal Article

|

| 2014 |

Removal of micropollutants from water by nanocomposite membrane adsorbers

Niedergall, K.; Bach, Monika; Hirth, Thomas; Tovar, G.E.M.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2014 |

Impact of temperature on power recovery in osmotic power production by pressure retarded osmosis

Touati, K.; Tadeo, F.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2013 |

Nanostructured composite adsorber membranes for the reduction of trace substances in water: The example of bisphenol A

Niedergall, Klaus; Bach, Monika; Schiestel, Thomas; Tovar, Günter |

Zeitschriftenaufsatz

Journal Article

|

| 2013 |

Evaluation of the potential of osmotic energy as renewable energy source in realistic conditions

Touati, K.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2013 |

Energiespeichertechnik

Möller, Kai-Christian; Althues, Holger; Berger, Thomas; Günther, Bernd; Janietz, Silvia; Klieber, Robert; Kusnezoff, Mihails; Latz, Arnulf; Marquardt, Krystan; Pastewka, Lars; Schiestel, Thomas; Schulz, Jochen; Thönnessen, Torge |

Aufsatz in Buch

Book Article

|

| 2012 |

Challenging fabrication of hollow ceramic fiber supported Cu 3(BTC) 2 membrane for hydrogen separation

Zhou, Shuyuan; Zou, Xiaoqin; Sun, Fuxing; Zhang, Feng; Fan, Songjie; Zhao, Huijun; Schiestel, Thomas; Zhu, Guangshan |

Zeitschriftenaufsatz

Journal Article

|

| 2012 |

Chemisorption of carbon dioxide in imidazolium based ionic liquids with carboxylic anions

Blath, J.; Deubler, N.; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2012 |

Nanostrukturierte Kompositadsorber-Membranen zur Entfernung von Spurenschadstoffen aus Wässern

Tovar, G.E.M.; Niedergall, K.; Bach, Monika; Schiestel, Thomas; Hirth, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2011 |

Evaluation of plasma-functionalized bone substitutes on the adhesion, proliferation and differentiation of human mesenchymal stem cells

Kleinhans, C.; Schneider, S.; Müller, Michael; Schiestel, Thomas; Heymer, A.; Walles, Heike; Hirth, Thomas; Kluger, Petra |

Konferenzbeitrag

Conference Paper

|

| 2011 |

Gas solubilities in room temperature ionic liquids - Correlation between RTiL-molar mass and Henry's law constant

Blath, J.; Christ, M.; Deubler, N.; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2011 |

Dihydrogenimidazole modified silica-sulfonated poly(ether ether ketone) hybrid materials as electrolyte membranes for direct ethanol fuel cells

Roelofs, K.S.; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

On a membrane-based process for CO2 capture from internal combustion vehicles

Nicolas, C.H.; Alshebani, A.; Pera-Titus, M.; Roumegoux, J.P.; Schiestel, Thomas; Miachon, S.; Dalmon, J.A. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

High-purity oxygen production from air using perovskite hollow fiber membranes

Liang, F.; Jiang, H.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Hydrogen production by water dissociation in surface-modified BaCoxFeyZr1-x-yO3-delta hollow-fiber membrane reactor with improved oxygen permeation

Jiang, H.; Liang, F.; Czuprat, O.; Efimov, K.; Feldhoff, A.; Schirrmeister, S.; Schiestel, Thomas; Wang, H.H.; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

sPEEK based composite membranes for direct ethanol fuel cell applications

Roelofs, K.S.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

A coupling strategy to produce hydrogen and ethylene in a membrane reactor

Jiang, H.; Cao, Z.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Oxidative dehydrogenation of propane in a perovskite membrane reactor with multi-step oxygen insertion

Czuprat, O.; Werth, S.; Caro, J.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Influence of CO2 on the oxygen permeation performance of perovskite-type BaCoxFeyZrzO3-delta hollow fiber membranes

Czuprat, O.; Arnold, M.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Sulfonated poly(ether ether ketone)-based silica nanocomposite membranes for direct ethanol fuel cells

Roelofs, K.S.; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Improved water dissociation and nitrous oxide decomposition by in situ oxygen removal in perovskite catalytic membrane reactor

Jiang, H.Q.; Wang, H.H.; Liang, F.Y.; Werth, S.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Oxidative coupling of methane in a BCFZ perovskite hollow fiber membrane reactor

Czuprat, O.; Schiestel, Thomas; Voss, H.; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Gekoppelte Herstellung von Wasserstoff und Ethylen in einem Membranreaktor

Jiang, H.; Cao, Z.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Nanocomposite MFI-alumina hollow fibre membranes prepared via pore-plugging synthesis: Influence of the porous structure of hollow fibres on the gas/vapour separation performance

Deng, Z.; Nicolas, C.-H.; Daramola, M.O.; Sublet, J.; Schiestel, Thomas; Burger, A.J.; Guo, Y.; Giroir-Fendler, A.; Pera-Titus, M. |

Zeitschriftenaufsatz

Journal Article

|

| 2010 |

Hydrophobic membranes for biofuel processing

Roelofs, K.; Samdani, S.; Bochert, C.; Hirth, Thomas; Schiestel, Thomas |

Konferenzbeitrag

Conference Paper

|

| 2009 |

Oxygen selective ceramic hollow fiber membranes for partial oxidation of methane

Wang, H.; Feldhoff, A.; Caro, J.; Schiestel, Thomas; Werth, S. |

Zeitschriftenaufsatz

Journal Article

|

| 2009 |

Direct decomposition of nitrous oxide to nitrogen by in situ oxygen removal with a perovskite membrane

Jiang, H.; Wang, H.; Liang, F.; Werth, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2009 |

Oxidative Dehydrierung niederer Alkane in einem selektiven Membranreaktor mit gestufter Sauerstoffzugabe und In-situ-Wasserstoffoxidation

Czuprat, O.; Werth, S.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2009 |

Olefin production by a multistep oxidative dehydrogenation in a perovskite hollow-fiber membrane reactor

Czuprat, O.; Werth, S.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2009 |

Behavior of sulfonated poly(ether ether ketone) in ethanol-water systems

Roelofs, K.S.; Kampa, A.; Hirth, Thomas; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2009 |

Development of direct ethanol fuel cell membrane electrode assemblies using sulfonated polyetheretherketone mixed-matrix membranes

Cremers, C.; Jung, F.; Kintzel, B.; Roelofs, K.S.; Schiestel, Thomas; Tübke, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2009 |

Highly effective NO decomposition by in situ removal of inhibitor oxygen using an oxygen transporting membrane

Jiang, H.Q.; Xing, L.; Czuprat, O.; Wang, H.H.; Schirrmeister, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2008 |

Simultaneous production of hydrogen and synthesis gas by combining water splitting with partial oxidation of methane in a hollow-fiber membrane reactor

Jiang, H.Q.; Wang, H.H.; Werth, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2008 |

Nanocomposite MFI - Ceramic hollow fibres

Alshebani, A.; Pera-Titus, M.; Landrivon, E.; Schiestel, Thomas; Miachon, S.; Dalmon, J.-A. |

Konferenzbeitrag

Conference Paper

|

| 2007 |

Perowskit-Hohlfasermembranen für die katalytische Partialoxidation von Methan zu Synthesegas

Caro, J.; Caspary, K.J.; Hamel, C.; Hoting, B.; Kölsch, P.; Langanke, B.; Nassauer, K.; Noack, M.; Schiestel, Thomas; Schroeder, M.; Byun, Y.C.; Seidel-Morgenstern, A.; Tsotsas, E.; Wang, H.; Werth, S. |

Zeitschriftenaufsatz

Journal Article

|

| 2007 |

Catalytic membrane reactors for partial oxidation using perovskite hollow fiber membranes and for partial hydrogenation using a catalytic membrane contactor

Caro, J.; Caspary, K.J.; Hamel, C.; Hoting, B.; Kölsch, P.; Langanke, B.; Nassauer, K.; Schiestel, Thomas; Schmidt, A.; Schomäcker, R.; Seidel-Morgenstern, A.; Tsotsas, E.; Voigt, I.; Wang, H.; Warsitz, R.; Werth, S.; Wolf, A. |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Experimental and modeling study of the O2-enrichment by perovskite fibers

Hamel, C.; Seidel-Morgenstern, A.; Schiestel, Thomas; Werth, S.; Wang, H.; Tablet, C.; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Surface-modified metal membrane for membrane contactor application

Lim, Y.S.; Schiestel, Thomas; Chaumette, C. |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Mixed oxygen ion and electron conducting hollow fiber membranes for oxygen separation

Wang, H.; Schiestel, Thomas; Tablet, C.; Schroeder, M.; Caro, J. |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Dense perovskite hollow fibre membranes

Kilgus, M.; Wang, H.; Werth, S.; Caro, J.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Production of high-purity oxygen by perovskite hollow fiber membranes swept with steam

Wang, H.; Kölsch, P.; Schiestel, Thomas; Tablet, C.; Werth, S.; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Novel hollow fibre membrane reactor for the partial oxidation of methane

Kleinert, A.; Feldhoff, A.; Schiestel, Thomas; Caro, J. |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Ceramic supported capillary Pd membranes for hydrogen separation: Potential and present limitations

Gepert, V.; Kilgus, M.; Schiestel, Thomas; Brunner, H.; Eigenberger, G.; Merten, C.; Zhang, C.X.; Yuan, Z.S.; Liu, N.; Wang, S. |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Palladium coated ceramic hollow fibre membranes for hydrogen separation

Kilgus, M.; Gepert, V.; Dinges, N.; Merten, C.; Eigenberger, G.; Schiestel, Thomas |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Hollow fiber membrane reactors for the oxidative activation of ethane

Wang, H.; Tablet, C.; Schiestel, Thomas; Caro, J. |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Proton conducting composite membranes with low ethanol crossover for DEFC

Mathuraiveeran, T.; Roelofs, K.; Senftleben, D.; Schiestel, Thomas |

Konferenzbeitrag

Conference Paper

|

| 2006 |

Perovskite hollow fibre membranes in the partial oxidation of methane to synthesis gas in a membrane reactor

Caro, J.; Schiestel, Thomas; Werth, S.; Wang, H.; Kleinert, A.; Kölsch, P. |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Partial oxidation of methane to syngas in a perovskite hollow fiber membrane reactor

Wang, H.; Tablet, C.; Schiestel, Thomas; Werth, S.; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Can inorganic membranes compete with organic ones? Perovskite hollow fibres for O2-separation and supported H2-selective zeolite membranes

Caro, J.; Schiestel, Thomas; Werth, S.; Wang, H.; Noack, M. |

Zeitschriftenaufsatz

Journal Article

|

| 2006 |

Evaluation of perovskites in hollow fibre and disk geometry in catalytic membrane reactors and in oxygen separators

Caro, J.; Wang, H.H.; Tablet, C.; Kleinert, A.; Feldhoff, A.; Schiestel, Thomas; Kilgus, M.; Kölsch, P.; Werth, S. |

Konferenzbeitrag

Conference Paper

|

| 2005 |

Moorganically modified core-shell nanoparticles for cell signalling

Weber, A.; Scheurich, P.; Pflzenmaier, K.; Schiestel, Thomas; Brunner, H.; Tovar, G.E.M. |

Konferenzbeitrag

Conference Paper

|

| 2005 |

Tumor necrosis factor (TNF)-functionalized nanostructured particles for the stimulation of membrane TNF-specific cell responses

Bryde, S.; Grunwald, I.; Hammer, A.; Krippner-Heidenreich, A.; Schiestel, Thomas; Brunner, H.; Tovar, G.E.M.; Pfizenmaier, K.; Scheurich, P. |

Zeitschriftenaufsatz

Journal Article

|

| 2005 |

Hollow fibre perovskite membranes for oxygen separation

Schiestel, Thomas; Kilgus, M.; Peter, S.; Caspary, K.J.; Wang, H.; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2005 |

Oxygen permeation study of perovskite hollow fiber membranes

Tablet, C.; Grubert, G.; Wang, H.; Schiestel, Thomas; Schroeder, M.; Hederer, H.; Caro, J. |

Konferenzbeitrag

Conference Paper

|

| 2005 |

Perovskite hollow-fiber membranes for the production of Oxygen-enriched air

Wang, H.; Peter, S.; Schiestel, Thomas; Caro, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2005 |

Herstellung von Synthesegas unter Verwendung perowskitischer Membranen

Peter, S.; Caro, J.; Wang, H.; Schiestel, Thomas |

Zeitschriftenaufsatz

Journal Article

|

| 2004 |

Controlled surface functionalization of silica nanospheres by covalent conjugation reactions and preparation of high density streptavidin nanoparticles

Schiestel, Thomas; Brunner, H.; Tovar, G.E.M. |

Zeitschriftenaufsatz

Journal Article

|

| 2003 |

Development of an MHC-class I peptide selection assay combining nanoparticle technology and matrix-assisted laser desorption/ionisation mass spectrometry

Flad, T.; Schiestel, Thomas; Brunner, H.; Tolson, J.; Ouyang, Q.; Pawelec, G.; Müller, G.A.; Müller, C.A.; Tovar, G.E.M.; Beck, H. |

Zeitschriftenaufsatz

Journal Article

|

| 2003 |

Palladium members for hydrogen separation

Stroh, N.; Schiestel, Thomas; Pan, X.L. |

Zeitschriftenaufsatz

Journal Article

|

| 2002 |

Bioactive microarrays by microstructured deposition of functional nanoparticles

Tovar, G.E.M.; Weber, A.; Schiestel, Thomas; Knecht, S.; Steitz, B.; Brunner, H. |

Konferenzbeitrag

Conference Paper

|

| 2002 |

Bioaktive Mikroarrays durch mikrostrukturierte Anlagerung von funktionellen Nanopartikeln

Weber, A.; Knecht, S.; Schiestel, Thomas; Brunner, H.; Tovar, G.E.M. |

Konferenzbeitrag

Conference Paper

|

| 2002 |

Silica nanoparticle carrier system with special bioactivity

Schiestel, Thomas; Hammer, A.; Bryde, S.; Zimmermann, G.; Scheurich, P.; Pfizenmaier, K.; Brunner, H.; Tovar, G.E.M. |

Konferenzbeitrag

Conference Paper

|

| 2001 |

Protein biochips for affinity-MALDI-TOF-mass spectroscopy

Tovar, G.; Hoffmann, C.; Schiestel, Thomas; Schmucker, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2001 |

Proteinchips für die Affinitäts-MALDI-TOF-Massenspektroskopie

Tovar, G.; Schiestel, Thomas; Hoffmann, C.; Schmucker, J. |

Zeitschriftenaufsatz

Journal Article

|

| 2000 |

Surface modified silica-nanoparticles can enhance transfection in vitro. A novel class of nonviral DNA vectors

Kneuer, C.; Sameti, M.; Bakowsky, U.; Schiestel, Thomas; Schirra, H.; Schmidt, H.; Lehr, C.-M. |

Zeitschriftenaufsatz

Journal Article

|

| 2000 |

Silica nanoparticles modified with aminosilanes as carriers for plasmid DNA

Kneuer, C.; Sameti, M.; Haltner, E.G.; Schiestel, Thomas; Schirra, H.; Schmidt, H.; Lehr, C.-M. |

Zeitschriftenaufsatz

Journal Article

|

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB